关键词:大型离心风机;空心轴;过盈配合;销联接;结构设计

引言

随着国内冶金、电力行业的快速发展,机组容量变得越来越大,风机的选型参数变得越来越大。因此,选用风机的叶轮直径变得越来越大,风机转子重量变的越来越重,这给风机转子启动带来了许多困难。大型风机采用空心主轴结构可有效地减轻风机转子重量,采用销连接及过盈联接设计使得空心主轴制造工艺变得更为简单,又降低了空心主轴的制造成本。

1 空心轴的设计计算及结构介绍

1.1 离心风机的基本设计参数

2012年沈阳鼓风机通风设备有限责任公司为某海外项目生产了1台大型离心冷却风机。风机参数如下:入口流量1204198m3/h、风机全压5500Pa、入口温度20℃、入口气体密度1.0341kg/m3。根据风机参数选择风机型号为:DFY30F-C4A 双吸入离心式,驱动风机转动的工频电机功率为2700Kw,风机转速740rpm,叶轮直径3000mm,由于风机为宽系列,致使轴承支撑跨距为7440mm。

1.2 空心主轴的设计计算

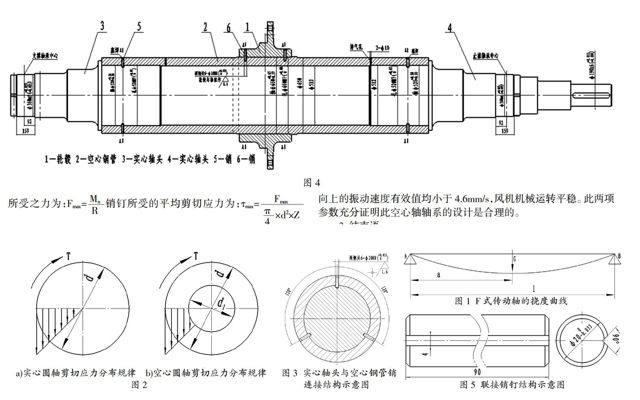

通风机的转子,由于材质不均、零件加工或安装不准确,使转子的重心不可能与其几何轴线完全重合,存在一个偏心距离(即使是平衡得较好的转子,也只是偏心距较小而已)。因此,在转子旋转时就产生了周期性变化的干扰力,引起转子的振动。当干扰力的频率接近或等于转子的固有频率时,转子就发生强烈振动(即使转子完全平衡,因外界小干扰也能引起强烈振动),造成转子、机器的损坏。这种现象实质就是共振。使转子产生共振的转速,称为转子的临界转速n0。当转子工作转速n等于临界转速n0时,即干扰力频率等于固有频率ω0时,转子产生共振。理论上要求临界转速n0与工作转速n之比大于等于1.25。本项目大型离心风机属F式传动方式,如图1:其临界转速计算公式如下:nc=166×103×■,其中:l-两支撑间轴的跨距、a-叶轮重心至支撑A的距离、d-中间段轴的直径、G-叶轮及两支撑点中间轴段的总重量。其中,上式中结构布置使跨距l,支撑轴承的支撑点距叶轮中心距离a,风机运转转速n(740rpm)均已经固定,根据要求临界转速要大于1.25倍工作转速,所以临界转速要求大于925rpm。由于此风机运行的叶轮重量大(宽系列大直径叶轮),由上临界转速计算公式可得在l、a、n0已经确定的情况下,为了满足临界转速的要求,当G值比较大时,主轴的直径d要求比较大。选用?椎360内径轴承,通过计算为了满足临界转速要求,主轴中间最粗段的直径为?椎700mm,可见中间最粗段直径比较大。

从圆轴扭转时截面上剪切应力的分布规律可知,截面上各点剪切应力的大小与该点到轴心的距离成正比,轴心处的剪切应力为零。由图2可知,受扭转的轴越接近轴心处其应力越小,这样可以理解为接近轴心处的材料没有充分发挥作用。如果在设计时,将轴心处的材料移向边缘,就可以充分利用材料,这样既能减轻设备重量,又能更好的节约成本。而且针对这种大直径主轴,通常情况下采用调质热处理,针对这种直径达到φ600mm以上的大直径主轴,中心一定范围内的材料是淬不透的,达不到材料的应具有的机械性能。综上所述,从圆轴扭转时截面上剪切应力的分布规律和粗轴热处理状况等方面考虑,针对粗轴采用空心轴结构是具有一定优越性的。

当采用空心轴结构时,由于中间长轴段为空心,使两轴承支撑点之间的轴的重量减小了,所以G值变小了。再次利用上述临界转速计算公式,在满足临界转速1.25n的条件下,计算得主轴中间最粗段的直径为650mm。通过扭转强度及刚度计算,同时类比相接近产品,根据结构工艺要求设计出轴的形状、尺寸如图4所示。中间段采用壁厚为70mm的空心轴,两端采用实心轴头,空心轴与实心轴联合使用。

至今为止,实心轴头与空心钢管的连接方式采用焊接型式、过盈链接形式。焊接联接型式要求焊接的空心主轴其轴头与钢管的材料都应具备可焊接的性能,并且强度还要满足要求,材料的选择受限制,受材料机械性能约束,有时为了满足空心主轴的强度不得已加大钢管直径使成本及重量加大,一定程度减少了空心主轴使用的优势。另外,焊接空心主轴的轴头与钢管采用环形焊缝,联接焊缝质量要求高,而且需要对工件开合适的焊缝坡口、焊接过程严格又复杂,主轴焊接后对焊缝进行探伤检查,如焊缝不符合要求需要清理焊缝重新焊接,同时焊接使焊缝周围产生热影响区,使其机械性能下降,如果对焊缝处应力处理不当给风机制造后的运行带来隐患,焊接时对环境温度与清洁度也有严格要求。焊接空心主轴存在受选材限制,加工复杂、成本较高,但是焊接空心主轴一直被国内外风机行业采用。

过盈联接型式:靠轴与孔的过盈配合实现联接,这种联接方式适合于传递扭矩较小的情况。当传递扭矩过大时要求轴与孔的过盈量大,而且实心轴伸进空心钢管的长度比较长,这种情况就给实心轴与空心轴的装配带来困难。传递扭矩越大,要求轴与孔的过盈量越大,实心轴伸进空心钢管的长度越长,制约了空心轴结构的利用。

基于以上分析,笔者提出一种新型的空心轴结构方案,采用销联结同时兼顾过盈配合共同实现扭矩传递如图3所示。(1)空心轴与实心轴头采用过盈配合,轴?准520■■,孔?准520H7■■计算方法参见文献[3]。(2)同时空心轴与实心轴头采用销连接。销钉的强度计算公式如下:Mn=973600■其中:N-通风机所需功率(kW) n-叶轮转速(rpm)Mn-扭矩(kg mm)。在圆周半径上固定空心轴与轴头的销钉所受之力为:Fmax=■销钉所受的平均剪切应力为:?子max=■ 其中:d-铆钉直径(mm)Z-铆钉数要求?子max?燮[?子s]通过计算,销钉的大小?椎20,一圆周上使用3个。

本次产品设计连接销为特殊设计结构,其与普通销不同。销钉开有一小孔,主要作用是在销钉的安装过程中气体压缩会产生强大的压力,在销钉上开有一小孔,使气体从小孔中释放出去,使销钉顺利安装到指定的位置。连接销结构如图5所示。销钉安装完后,将销钉尾部与轮毂销内孔塞焊上。

为实现该轴系的结构功能。采用如下几方面细节处理方案,如图所示在空心轴轴头顶进末端开两个φ6的小孔,以便实心轴头装入空心轴时气体从小孔排出,以免气体积留产生强大压力,阻碍实心轴的装入。同时空心轴内倒角大于轴头倒角,以便轴头能够顶进去。轴盘与轴之间采用相同的连接传动方式,轴与轴盘采用过盈连接,轴?准660■■,孔?准660H7■■,同时两侧采用销连接,与图3所示相同,共同实现扭矩的传递。销钉采用图5所示相同结构。销钉安装完后,销钉尾部与轮毂销内孔不塞焊上,以便将来检修和更换轮毂时拆装。

2 机械运转实验验证

设计完的产品在车间组装后由主电机驱动在实验台上进行机械运转试验。风机在740rpm额定转速下连续运行60分钟,同时监测支撑轴承与止推轴承温升均小于40℃,轴承箱水平方向和垂直方向上的振动速度有效值均小于4.6mm/s,风机机械运转平稳。此两项参数充分证明此空心轴轴系的设计是合理的。

3 结束语

沈阳鼓风机通风设备有限责任公司生产的这台大型离心冷却风机从2012年底开始在海外某项目现场投产运转距今已有2年时间了,风机至今运转平稳,空心主轴没有出现过任何问题,这足以说明:(1)销联接兼顾过盈联接的空心主轴首次应用在大型离心风机上是成功的,两年来此风机一直在变转速工况下运行承受了交变负载运行的考验,这充分说明沈阳鼓风机通风设备有限责任公司在大型风机空心主轴的设计、制造技术走在了风机行业的前面。(2)销联接兼顾过盈联接空心主轴的应用将给风机制造厂的空心主轴制造带来方便、降低了主轴的制造成本,完全可以取代焊接的空心主轴,同时采用销联接排除了只采用过盈联接的局限性,拓展了空心轴结构的应用范围。(3)采用销联接兼顾过盈联接空心主轴,就风机制造本身而言节省了锻件主轴的生产成本。同时风机转子的转动惯量小,使得风机转子重量轻,便于电动机的起动。也便于转子的运输、安装与现场检修。

参考文献

[1]李庆宜.通风机[Z].

[2]徐灏.机械设计手册[M].1991.

[3]孙丽雪.同等刚度条件下空心轴与实心轴的设计比较[J].新技术新工艺,2011(11).