材料质量,地基不均匀沉降,模板支撑不稳,结构配筋,混凝土振捣及养护达不到要求等。本文以合肥G206下穿宁西铁路改扩建工程为实例,分析箱身预制及顶进施工后箱涵侧墙裂缝产生的原因,并根据裂缝类型及实际情况制定修补方案,简述采用改性环氧注浆的施工方法及注意事项,以达到保证箱涵正常使用。

材料质量,地基不均匀沉降,模板支撑不稳,结构配筋,混凝土振捣及养护达不到要求等。本文以合肥G206下穿宁西铁路改扩建工程为实例,分析箱身预制及顶进施工后箱涵侧墙裂缝产生的原因,并根据裂缝类型及实际情况制定修补方案,简述采用改性环氧注浆的施工方法及注意事项,以达到保证箱涵正常使用。

关键词 钢筋混凝土箱涵;顶进施工;裂缝;改性环氧注浆施工

1 工程概况

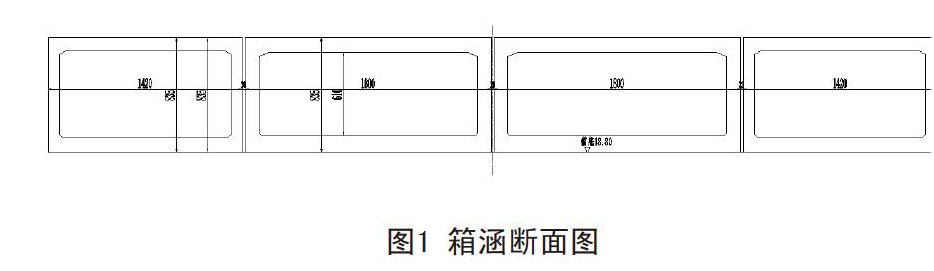

本工程是合肥市G206公路改建工程涉铁段的关键性控制项目,工程在道路里程K7+053处与宁西上行线铁路相交,道路中线与宁西上行线铁路法线夹角为14度,道路下穿铁路采用斜交正做,四孔(12.5+16+16+12.5)m分离式框架,框架总高8.35m,框架总长27.3m=7.3m U型槽+12.7m箱身+7.3m U型槽,U型槽与箱身同时预制、同时顶进。主体箱涵在宁西上行线铁路南侧工作坑内预制,采用在铁路线上架设D型施工便梁顶进箱涵法施工。

箱涵顶进完成后,对箱涵外观进行检查过程中,发现箱涵侧墙发现裂缝,裂缝宽度均大于0.1mm,且为贯穿裂缝;其中侧墙裂缝沿竖向分布,最后发现与侧墙内埋设落水管位置基本一致,裂缝发展后在落水管之间也出现裂缝,最终裂缝间距约5~6m[1]。

2 裂缝成因分析

2.1 设计方面原因

一方面,工程设计箱涵长度27.3m,净宽18m,侧墙厚度分别为1000mm、850mm,属于薄壁超长结构,依据《钢筋混凝土设计规范》——GB50010-2010规定,地下室墙壁、挡土墙等变形缝最大间距位于室内或土中30m、露天20m。该箱涵设计过程中侧墙及顶板虽然留置有诱导缝,但顶板诱导缝处分布钢筋并未断开,不利于温度应力和混凝土本身变形应力的消除。另一方面,为考虑排除箱涵顶部铁路线上积水,在侧墙内埋设有φ100的PVC排水管,该PVC排水管表面光滑,且沿高度方向未设置螺旋筋,PVC与混凝土之间黏结力不足,同时削弱了界面混凝土,导致了侧墙裂缝的开展[2]。

2.2 施工方法原因

本工程采用顶进法施工,顶进工作坑位于拟顶进位置的南侧,箱涵预制完成达到强度后,采用液压集中控制千斤顶同步顶推施工,千斤顶达到顶程逐步更换接长顶铁达到顶推目的。顶进距离长约45m,最大定力约3200t,箱涵多次反复承受循环荷载,且考虑到顶推过程中的千斤顶不同步造成受力不均衡,导致箱涵裂缝发生开展。

2.3 地质环境原因

箱涵在顶进工作坑预制过程中,工作坑滑床板设置50cm厚的C30混凝土面层,10cm厚碎石垫层,确保了箱涵在预制过程不产生不均匀沉降;但在铁路线下,箱涵就位位置土层地质资料显示为粉质黏土层,地基承载力较低,且该区域地下水位较高,箱身顶进开始过程中,当箱身前端顶出滑板1/3后,由于箱身自重,造成滑板前端的土壤压缩,而此时箱身端部正进入线路,由于受力不均匀使滑板端部下沉,出现裂纹。而当箱身继续前进,尾部脱离滑板前后,往往滑板断裂,箱尾下降,使坡度逐渐回升,然后比较平稳地前进,直至就位。整个过程,27.3m长箱身发生多次不均匀沉降及受力,一定程度上导致箱涵裂缝的出现。

3 裂缝修补方法的选择

3.1 表面封闭法

表面封闭法是针对微细裂缝,采用化学材料涂刷于裂缝表面,达到恢复其防水性及耐久性的一种常用裂缝修补方法。它分为骑缝涂复修补及全部涂复修补两种,前者用于裂缝稀少的构件,后者用于裂缝细密的构件。该法一般适用于裂缝宽度0.2mm以下的浅层裂缝的修补。

3.2 压力注浆法

压力灌浆法又称压力注入法,是将化学材料配制的浆液,用压送设备将其灌入混凝土构件的裂缝内,使其扩散、固化,固化后的化学浆液具有较高的黏结强度,能与混凝土较好地黏结,从而恢复结构整体性、耐久性及防水性,达到防锈补强的目的,目前常用的注浆材料主要有聚氨酯及改性环氧。

考虑到聚氨酯灌注时需将注浆嘴打入结构内一定深度,对结构本身有一定损伤,且聚氨酯凝固后成泡沫状,效果较差,本工程采用改性环氧注浆,该浆液具有渗透性强、可灌性好、固化时间可调、无污染、不老化、固化物强度高等优点。经试验研究,该浆液固化物的抗压强度为68~80Mpa,抗拉强度为9~30Mpa,粘接强度为1.47~1.96 Mpa,物理力学性能均超过原结构混凝土。改性环氧树脂灌浆液相关技术参数见表1-1。

4 裂缝修补施工

本次低压灌注借助采用专用低压灌注工具(大号注射管、注浆嘴、弹力橡皮条等),通过低压注射和自渗作用使之充满,达到裂缝的修复及补强。

4.1 裂缝处理

用钢丝刷沿裂缝走向将裂缝表面5cm 范围的表面混凝土清理干净,剔除松动的石子,用压缩空气吹出缝隙内的灰尘和垃圾,用丙酮去除表面的油污, 如缝内潮湿, 要等其充分干燥, 必要时可用喷灯烘干;并用吸尘器将粉尘吸走, 特别是裂缝处,然后用压缩空气对处理面进行清理, 确保表面干净且不堵缝。

4.2 部设注浆嘴及封闭裂缝

用环氧树脂胶泥对缝隙进行密封, 要刮平整,保证封闭可靠,以防止环氧树脂灌注时渗漏。注浆嘴也用环氧树脂胶泥封闭底部,并以每隔20~30 cm的间距黏贴在裂缝上。在一条裂缝上必须设置有进胶、排气或出胶口。

4.3 调配环氧树脂胶

认清A、B 组分,按比例严格配胶,混合时A、B组分必须充分均匀搅拌,采用机械搅拌;环氧树脂浆液一次配备数量,需以浆液的进浆速度及凝固时间来确定,一般30~45 min 用完。

4.4 注浆

将环氧树脂吸入注射器内,将灌注器安装在注浆嘴内。根据裂缝区域大小和裂缝走势和宽度,可采用单孔灌浆或分区群孔灌浆。灌浆压力采用自动压力灌浆器注浆,在保证灌浆顺畅的同时,采用较低的灌浆压力和较长的灌浆时间, 可获得很好的灌浆效果。灌浆结束后应检验灌浆效果及质量,凡有不密实等不合格情况,应进行补注。泄漏或洒落的环氧树脂用有机溶剂清理干净。

4.5 铲除打磨

待环氧树脂完全固化后,约48小时后即可敲掉注浆嘴。环氧树脂胶泥封闭胶和表面突出的部位以及渗漏的树脂用砂轮打磨至原砼平齐。

4.6 施工注意事项

①环氧树脂无毒,不慎粘到皮肤时,可先用丙酮或其他对皮肤损伤小的有机溶剂擦拭,再用水冲洗干净即可。②施工时裂缝内要干燥,不得有水和油脂。③施工时采取必要的安全措施(佩带护目镜、防尘口罩及手套等),保持现场通风,特别是打磨时灰尘较大,一定要正确佩戴防尘口罩。④原材料属易燃品(固化后不燃),应密封储存,远离火源。工作场地严禁烟火,配备消防设施。

5 结束语

目前箱涵已运营使用,未发现明显渗漏点,且经对采用压力灌浆法进行修补的裂缝进行抽芯取样,发现裂缝已被改性环氧树脂固结体充填饱满并胶结完整,实践证明采用该方法操作简单,不破坏混凝土,止水的同时结构本身也得到补强,经济效益较好。

参考文献

[1] GB 50010-2010.中华人民共和国国家标准[S].北京:混凝土结构设计规范:中国建筑工业出版社,2010.

[2] 李素玲.建筑物的裂缝控制[J].山西建筑,2011,37(15):60-62.